一、輸送距離的核心參數(shù)范圍

自動供粉系統(tǒng)的輸送能力受技術(shù)原理限制,不同輸送方式對應(yīng)不同距離范圍:

- 負壓輸送系統(tǒng):依靠真空泵產(chǎn)生負壓吸料,單線水平輸送距離通常在50米以內(nèi)。適用于短距離、多工位分散供料的場景。

- 正壓稀相輸送系統(tǒng):通過壓縮空氣推動物料懸浮流動,單線輸送距離可達400米。適合中等距離、干燥松散粉體的連續(xù)輸送。

- 正壓濃相輸送系統(tǒng):采用特殊設(shè)計的密相輸送裝置,輸送距離可延伸至1500米。特別適用于長距離、大顆粒或高附加值物料的輸送。

部分定制化系統(tǒng)通過優(yōu)化管道設(shè)計和動力配置,已實現(xiàn)水平輸送1-1000米、垂直輸送1-50米的突破,但需根據(jù)具體工況進行專業(yè)設(shè)計。

二、影響輸送距離的六大關(guān)鍵因素

- 物料特性:

- 顆粒粒徑:細粉體(<2mm)適合稀相輸送,大顆粒需采用濃相或特殊裝置。

- 流動性:含水率>5%或靜電強的物料易堵塞,需配套干燥或抗靜電措施。

- 磨蝕性:硬質(zhì)顆粒需選用耐磨管道和特殊閥門。

- 動力系統(tǒng):

- 負壓系統(tǒng)真空度:通常需達到-50~-80kPa以確保吸料效率。

- 正壓系統(tǒng)壓力:濃相輸送需0.4~0.6MPa壓縮空氣,稀相系統(tǒng)可低至0.2MPa。

- 管道設(shè)計:

- 直徑選擇:需匹配輸送量與物料特性,一般按經(jīng)濟流速計算。

- 彎頭數(shù)量:每增加1個90°彎頭,壓損約增加0.5~1kPa。

- 垂直提升:每米垂直提升需額外增加約1.2kPa壓力。

- 輸送工藝:

- 批次輸送:適合間歇性生產(chǎn),但需考慮儲料倉容量。

- 連續(xù)輸送:效率更高,但需控制進料與出料平衡。

- 環(huán)境參數(shù):

- 海拔高度:每升高1000米,空氣密度下降約10%,需相應(yīng)增加動力配置。

- 溫度濕度:潮濕環(huán)境可能導(dǎo)致粉體結(jié)塊,需增加干燥裝置。

- 控制系統(tǒng):

- 壓力監(jiān)測:實時調(diào)整輸送參數(shù)避免堵塞。

- 粉塵控制:配套過濾器需定期維護以保持系統(tǒng)穩(wěn)定性。

三、長距離輸送的優(yōu)化方案

針對長距離輸送需求,可采用以下組合策略:

- 多級增壓:在輸送管線中設(shè)置中繼增壓站,分段提升輸送壓力。

- 混合輸送:首段采用濃相輸送保持物料密度,末段轉(zhuǎn)為稀相輸送降低能耗。

- 智能監(jiān)測:通過物聯(lián)網(wǎng)傳感器實時采集壓力、流速等數(shù)據(jù),自動調(diào)節(jié)運行參數(shù)。

- 管道優(yōu)化:采用大直徑厚壁管減少壓損,關(guān)鍵位置設(shè)置清堵裝置。

四、典型應(yīng)用場景分析

| 應(yīng)用領(lǐng)域 | 輸送距離 | 推薦系統(tǒng) | 注意事項 |

|---|---|---|---|

| 食品加工 | 20-50米 | 負壓系統(tǒng) | 需防爆設(shè)計,配套金屬分離器 |

| 醫(yī)藥生產(chǎn) | 100-300米 | 正壓稀相 | 接觸部件需304不銹鋼,配備CIP清洗接口 |

| 化工原料 | 500-1500米 | 正壓濃相 | 需設(shè)置氮氣保護系統(tǒng),防靜電接地 |

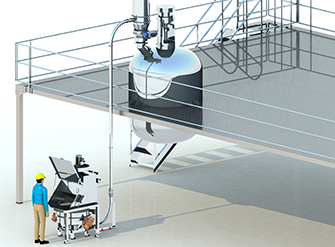

| 3D打印 | 1-10米 | 微型真空站 | 需控制出粉量,配套振動破拱裝置 |

五、選型建議四步法

- 需求確認:明確輸送距離、物料特性、產(chǎn)能要求等核心參數(shù)。

- 現(xiàn)場勘查:測量安裝空間,評估管道走向和彎頭數(shù)量。

- 方案比對:至少選擇3種技術(shù)方案進行成本效益分析。

- 試驗驗證:對關(guān)鍵參數(shù)(如輸送距離)進行實地測試,確保系統(tǒng)穩(wěn)定性。

合理設(shè)計自動供粉系統(tǒng),不僅能確保物料輸送的連續(xù)性和穩(wěn)定性,更能通過優(yōu)化輸送距離實現(xiàn)能效提升和成本節(jié)約。建議企業(yè)在設(shè)備選型前,充分進行技術(shù)論證和工況分析,必要時可委托專業(yè)機構(gòu)進行系統(tǒng)設(shè)計。