在化工、制藥、食品等行業的生產過程中,反應釜是核心設備之一。而反應釜固體投料機作為配套設備,承擔著精細化、效率高輸送固體原料的關鍵任務。本文將多方面解析其工作原理、技術優勢及典型應用場景,助力企業優化生產流程。

一、工作原理:真空驅動,密閉輸送

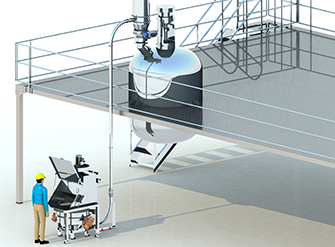

反應釜固體投料機通過真空負壓技術實現物料輸送。其核心流程如下:

- 真空生成:外接真空泵抽取設備倉內空氣,形成負壓環境;

- 氣流攜料:負壓氣流通過密閉管道將粉粒狀物料從儲料倉輸送至反應釜;

- 氣固分離:物料在分離倉內沉降,潔凈氣體經濾芯過濾后排出;

- 反吹清潔:卸料時脈沖噴吹系統自動清潔濾芯,維持設備透氣性。

該技術避免了傳統人工投料的粉塵外溢問題,尤其適合易燃易爆或有毒物料的密閉處理。

二、核心優勢:精細化、效率高,安全環保

(1)生產效率提升

- 自動化程度高:PLC控制系統實現全流程自動化,投料效率提升50%以上;

- 連續穩定作業:支持多反應釜交替投料,滿足大規模生產需求。

(2)安全保障強化

- 密閉防爆設計:全封閉管道+氮氣惰化裝置,氧含量可控制在2%以下;

- 緊急響應機制:配備SIL3安全等級急停回路,響應時間<50ms。

(3)環保性能突出

- 粉塵控制嚴格:配備0.5μm PTFE覆膜過濾器,過濾效率達99.98%;

- 清潔維護便捷:模塊化設計支持快速拆卸清洗,殘留物清除率提升70%。

(4)計量精度保障

- 動態稱重補償:工業級傳感器精度±0.1%,配合PLC實現誤差自動修正;

- 批次管理功能:人機界面支持配方調用與數據追溯,確保生產可追溯性。

三、典型應用場景:多領域適配

| 行業領域 | 應用場景舉例 | 解決的核心問題 |

|---|---|---|

| 精細化工 | 樹脂、催化劑投料 | 避免人工接觸有毒物料,提升反應精度 |

| 制藥行業 | API原料藥配比 | 滿足GMP潔凈要求,防止交叉污染 |

| 食品加工 | 添加劑定量輸送 | 確保投料衛生標準,提高產品均一性 |

| 新能源材料 | 鋰電池正負極材料投送 | 實現連續化生產,減少物料損耗 |

四、設備維護要點:規范操作,延長壽命

- 日常檢查:每日清理設備表面,檢查緊固件狀態;

- 潤滑保養:定期為傳動部件加注潤滑脂;

- 濾芯更換:根據壓差監測結果,每3-6個月更換一次過濾器;

- 系統校準:每季度對稱重傳感器進行零點校準;

- 故障處理:遇到異常振動或噪音,立即停機檢查真空泵狀態。

五、技術發展趨勢:智能化升級

未來,反應釜固體投料機將呈現以下發展方向:

- 數字孿生技術應用:通過虛擬仿真預測設備故障;

- 機器視覺集成:實現異物自動檢測與剔除;

- 能源管理優化:變頻控制降低空載能耗35%以上。

結語

反應釜固體投料機作為現代工業生產的“智能喂料員”,通過真空輸送、計量、密閉操作三大核心技術,有效解決了傳統投料模式存在的效率、安全、環保三大痛點。隨著工業自動化進程的加速,該設備在精細化生產場景中的價值將持續凸顯,成為企業降本增效、提質升級的重要助力。