導語

在化工生產過程中,反應釜的加料方式直接影響反應效率、產品質量及生產安全性。合理選擇加料方式不僅能提升工藝穩定性,還能降低能耗與成本。本文將系統解析反應釜加料的核心邏輯、常見方式及優化方向,助力企業實現安全效率高生產。

一、反應釜加料的核心邏輯

反應釜加料需遵循兩大原則:精細化控制與安全適配。

- 精細化控制:根據反應階段調整加料速度、順序及配比,避免局部過濃或反應失控。

- 安全適配:需匹配物料特性(如腐蝕性、粘度)、反應類型(放熱/吸熱)及設備條件(溫度、壓力)。

二、常見加料方式及技術特點

根據工藝需求,加料方式可分為以下類別,各有適用場景:

1. 間歇式加料

- 特點:分批加入物料,便于靈活調整配方,適合小批量、多品種生產。

- 適用場景:實驗室研發、定制化化學品合成。

- 優化方向:結合自動化控制系統,實現精細化分批次投料。

2. 連續式加料

- 特點:物料以恒定速率持續加入,確保反應穩態運行,提升設備利用率。

- 適用場景:大規模連續化生產(如聚合物合成)。

- 技術亮點:采用質量流量計或螺桿泵,配合在線監測實現閉環控制。

3. 重力加料與壓差輸送

- 重力加料:利用料倉高度差自然流動,無需額外動力,成本低。

- 壓差輸送:通過氮氣或壓縮空氣推動物料,適合粉體或粘稠液體。

- 注意:需防范粉塵爆炸風險,建議配套除塵系統。

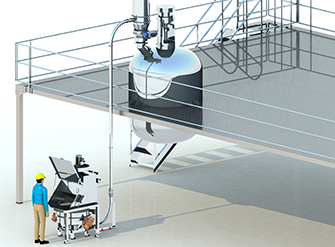

4. 真空抽吸與密閉加料

- 真空抽吸:負壓環境下吸入物料,避免環境污染,適用于有毒/易燃物質。

- 密閉加料:全程密封操作,符合ATEX防爆標準,保障人員安全。

5. 自動化加料系統

- 技術集成:PLC控制+稱重模塊+閥門聯動,實現動態配比調整。

- 優勢:減少人為誤差,支持遠程監控與數據追溯。

三、選擇加料方式的關鍵依據

- 物料屬性:固體/液體/氣體、密度、流動性、腐蝕性。

- 反應特性:放熱反應需控制加料速率,避免溫度驟升。

- 設備條件:釜體容積、攪拌形式、傳熱能力。

- 法規要求:是否符合GMP、ATEX等安全規范。

四、安全操作與效率提升策略

- 預處理優化

- 對結塊物料預先粉碎,避免堵塞管道。

- 液體物料預熱至接近反應溫度,減少溫差沖擊。

- 動態監測

- 部署pH計、溫度傳感器,實時反饋調整加料參數。

- 采用在線粘度計監測反應進程,避免局部過濃。

- 節能設計

- 利用余熱回收系統,將加料過程熱量循環利用。

- 優化加料順序,減少不必要的能源消耗。

五、未來發展趨勢

- 智能化升級:AI算法預測較佳加料曲線,實現自適應控制。

- 模塊化設計:加料系統標準化,快速切換適應不同工藝。

- 綠色工藝:開發無粉塵、低殘留的加料技術,減少環境負擔。

結語

反應釜加料方式的選擇需綜合考慮工藝需求、安全規范及技術可行性。通過精細化控制、智能優化與合規設計,企業可顯著提升生產效率與產品質量。建議結合具體工況,在設備選型階段充分論證,必要時咨詢專業化工工程團隊,定制較佳解決方案。