一、引言:加料方式影響反應釜運行效能

反應釜作為化工生產中的核心設備,其加料方式直接影響物料混合效率、反應速率及產品質量。合理的加料策略不僅能優化工藝參數,還能降低能耗與安全隱患。本文將系統解析常見加料方式的特點及適用場景,助力企業實現安全效率高生產。

二、主流加料方式對比解析

1. 間歇式加料

- 原理:分階段投入物料,每階段完成后暫停加料進行反應。

- 優勢:靈活性強,適合小批量、多品種生產;便于觀察反應過程,及時調整參數。

- 局限:生產效率較低,批次間需清洗設備;溫度波動可能影響反應穩定性。

- 適用場景:實驗室研發、定制化小批量生產。

2. 連續式加料

- 原理:通過計量泵或傳送帶持續添加物料,保持反應體系動態平衡。

- 優勢:生產效率高,適合大規模連續化生產;工藝穩定性強,減少人為干預。

- 局限:對設備精度要求高,需配套自動化控制系統;物料配比調整滯后性風險。

- 適用場景:大規模均相反應、連續流生產工藝。

3. 分批式加料(半連續)

- 原理:主物料一次性加入,輔助物料分階段添加。

- 優勢:兼顧靈活性與效率,適合放熱量大的反應體系;有效控制副反應。

- 局限:需精細化計算加料時序,對操作人員技能要求較高。

- 適用場景:聚合反應、中和反應等放熱敏感工藝。

三、創新加料技術應用

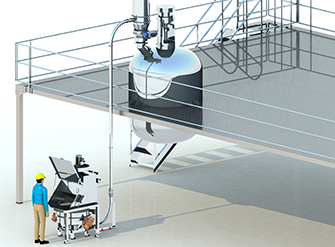

1. 自動化加料系統

集成PLC控制與在線監測模塊,實現加料量、速度的智能調控,適用于反應工藝。

2. 真空吸入式加料

利用負壓環境避免粉塵飛揚,適用于易燃易爆或有毒物料的密閉加料。

3. 多點分布式加料

通過釜內多噴嘴設計改善物料分布,提升混合效率,適用于高黏度或易分層體系。

四、加料方式選擇核心考量

- 物料特性:粉體/液體/氣體需匹配不同加料裝置(如螺旋給料機、霧化噴嘴)

- 反應機理:放熱反應優先采用分批加料控制溫升,吸熱反應可連續加料

- 安全規范:腐蝕性物料需選用耐腐蝕材質加料閥,易爆環境需配置靜電消除裝置

- 環保要求:揮發性物料建議采用密閉加料系統,配備尾氣處理裝置

五、結語:定制化加料方案助力產業升級

反應釜加料方式的選擇需綜合考量工藝需求、設備條件及安全環保要求。隨著自動化技術的發展,智能加料系統正在成為行業升級方向。建議企業結合具體工況,通過模擬實驗確定較佳加料策略,在實現效率高生產的同時,保障操作安全與產品質量。